加工例

マクロ 開先加工

開先形状に加工します。

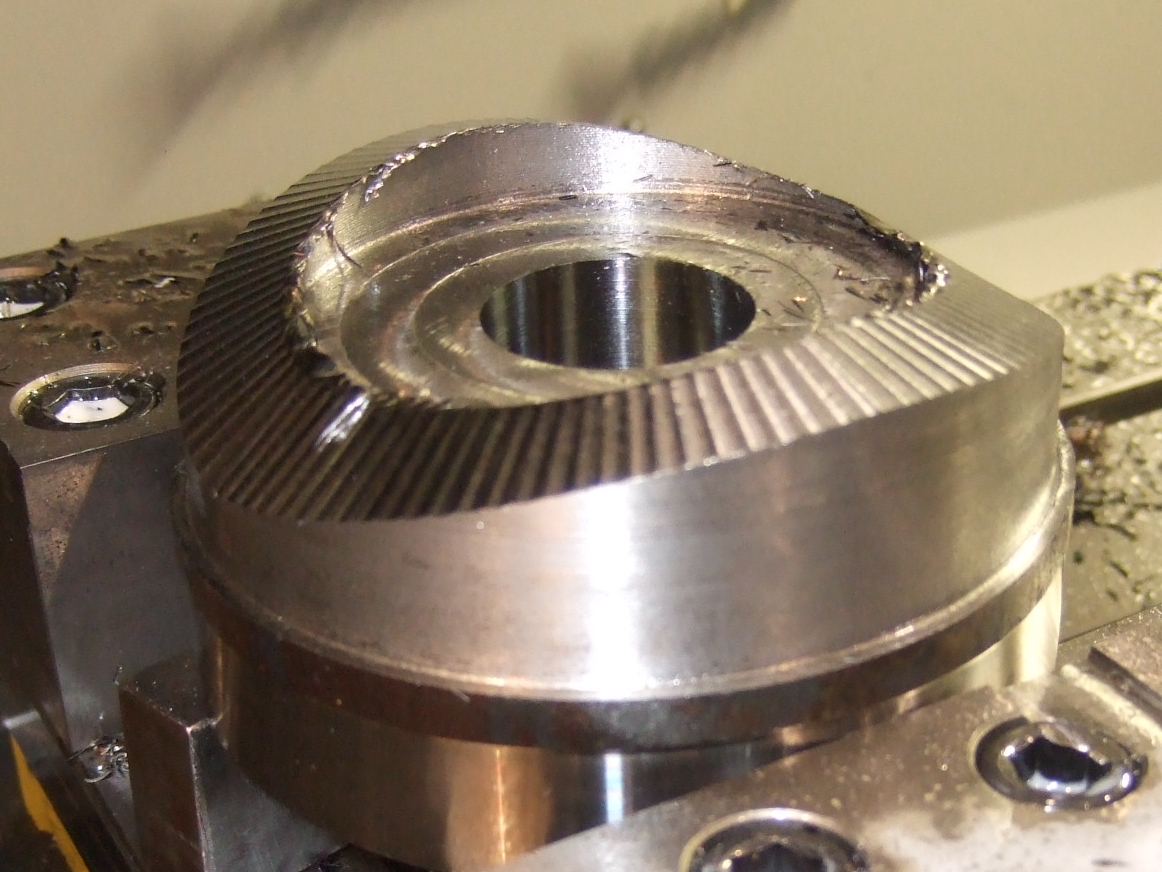

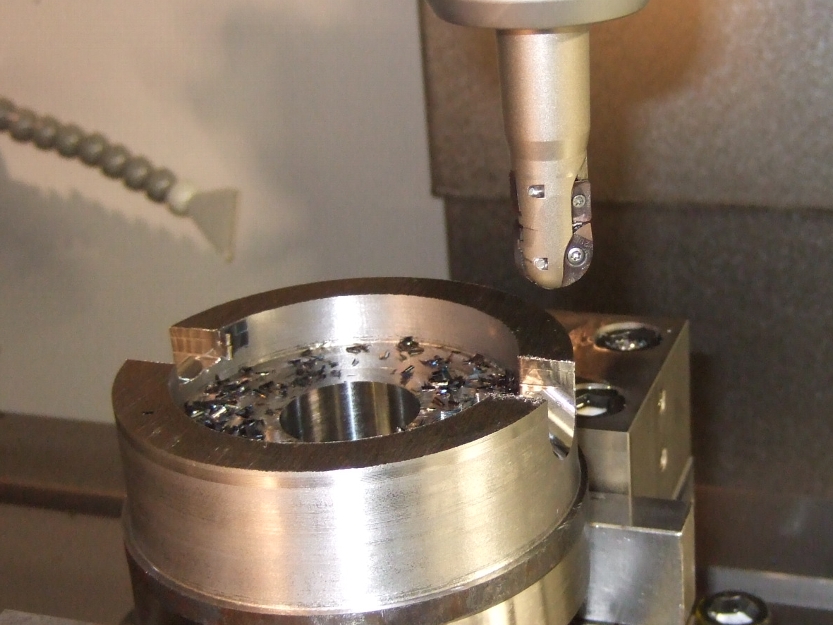

まず、左の写真をみて下さい。これは、中、荒加工が終わ ったところの写真です。外周に沿った面取りの部分を切削します。この写真のものは、 形状確認用のサンプルワークです。製品はパイプになっているものに面取りをするので、 写真にある面取りの内側部は製品には存在しません。 この部品は外径114.5mmあり、直径400mmのパイプに溶接されますが、大きさの異なる 製品がいろいろあります。 面取り部は接線に対して45度の角度になります。1番低くなっている所 は垂直線に対して45度の角度ですが、だんだんと角度は緩くなっていきます。 図面で表すと(図1)の様になります。 大きさの異なる製品を簡単な指令で加工できるのがこのマクロプログラムです。 マクロプログラムはG65 P1003 A88. B200. C114.5 T20.の様になります。

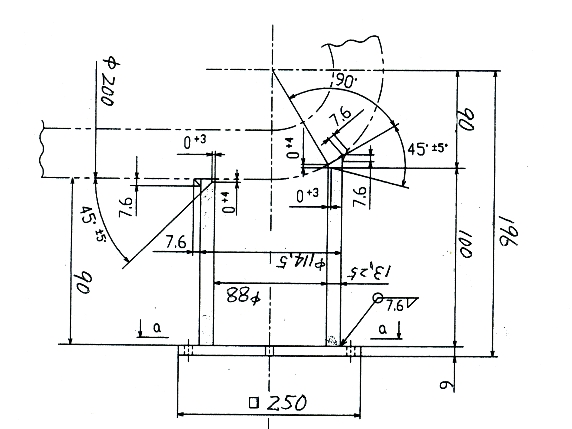

図面で形状を説明します。

左に描かれているのが図面となります。

外径200mmのパイプの中心に、外径114.5mmのパイプ(製 品)が接続しています。製品の内径部(内径88mm)が径200mmのパイプに 接しています。その接しているところから、法線に対して45度の角度 で面取りされています。法線に45度ですから面取りの垂直方向からの 角度は変化していきますが、外径200mmのパイプの中心に直角に接続して いるので、形状は左右、上下対称になり、同じ形状の4回繰り返した形 状になります。

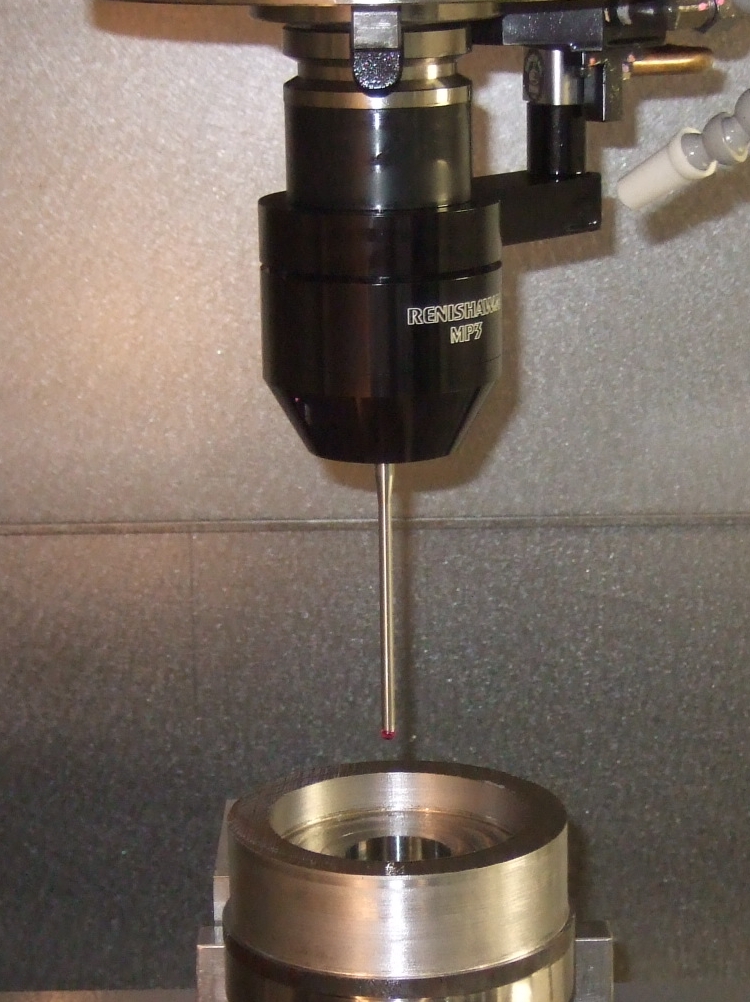

これはタッチセンサーです

切削を開始する前に原点を計測する事は、必要な 事なので、最初に紹介します。

座標計測に使うのですが、古いNC装置ではMMS (マザック メジャリング システム)などと呼ばれています。 マザトロールメニューの座標計測 穴計測かボス計測を使用して、基 本座標(FROM)もしくは、G54,G55などのワーク座標を書き換えます。 今の加工では特別に計測マクロは使用せずに、標準の座標計測機能を使 います。このタッチセンサーを使った座標計測機能は非常に便利で、簡 単に使えるのですが、今回の様に加工原点の書き換えしかできません。 計測結果を使って穴径を計算させたり、2点間の距離、傾きなど計算さ せて、補正をかけるなどの機能は、標準の計測メニューにはありません のでEIAでの計測ユーザーマクロを作成する必要があります。

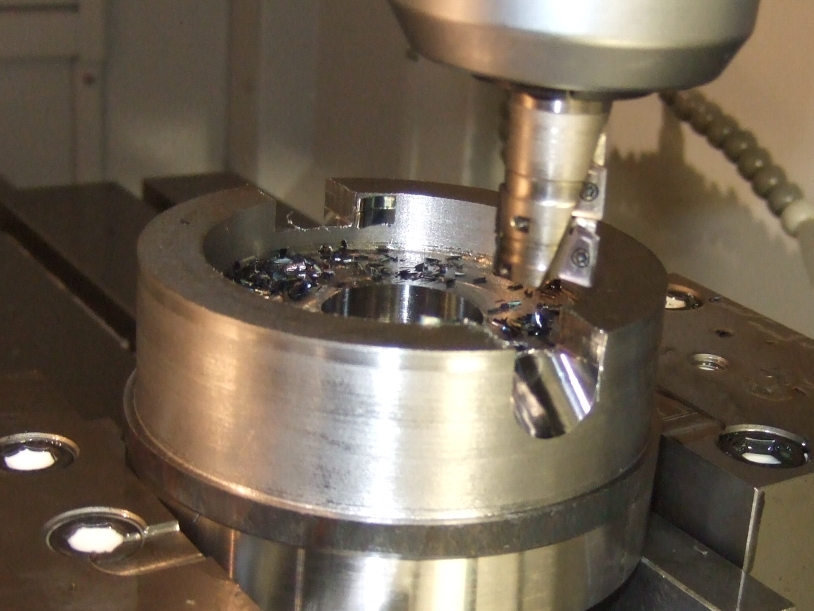

最初はフラットエンドミルでの粗加工です。

G65 P1003 A88. B200. C114.5 T20.

P:プログラム番号 A:内径寸法 B:胴径 寸法 C:外径寸法 T:工具径 それぞれの数値を設定 して、G65 P1003 A88. B200. C114.5 T20. を実行させます。1番低くくなる部分をフラットエンドミルで切削し ます。1番低くなる部分はY0の部分になります。Z方向の切り込みは 5mm以内の数字で計算して均等に切削して行きます。テーパー部はエン ドミルの抵抗を考慮して下側から上側に削り上げています。

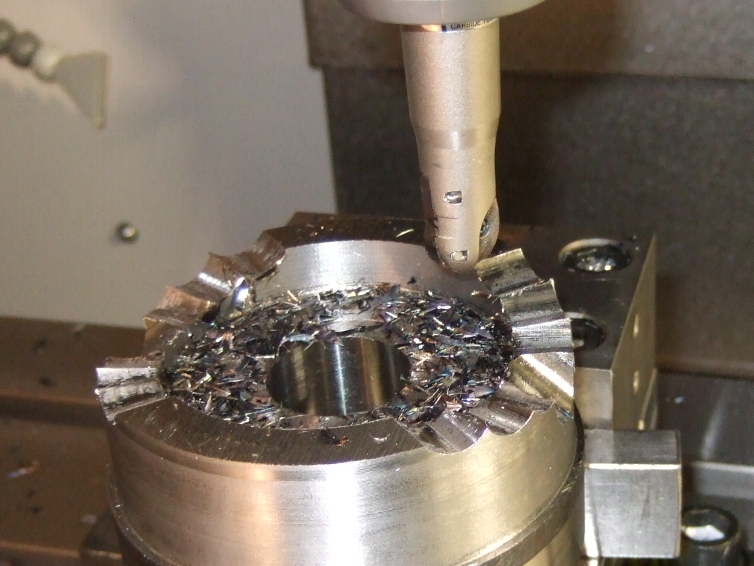

ボールエンドミルでの荒加工。

G65 P1004 A88. B200. C114.5 T20.

P:プログラム番号 A:内径寸法 B:胴径寸法 C:外径寸法 T:工具径 それぞれの数値を設定して実行させます。テーパーが始まる高さにな るように、5mmまでの切り込みで切削します。切削方向は外周側から内 周側へ切り上げ加工なしで切削します。

ボールエンドミルでの仕上げ加工

G65 P1000 A88. B200. C114.5 T20. K5.

P:プログラム番号 A:内径寸法 B:胴径寸法 C:外径寸法 T:工具径 K:ピッチ量

テーパに沿ってボールエンドミルを外周側から内周側へ切削し ます。ピッチ量は引き数Kで表します。切削面を滑らかに仕上げるに は、ピッチ量を小さな値にすれば良いのですが、加工時間が長くなり ます。ピッチ量の値を半分にすると加工時時間は倍以上かかります。